気象衛星NOAA画像と夢扇文房と無線工房の小部屋です。

新ハイブリッド無線室

My Grid Locator is PM96xq

ボ卓上ボール盤の改良

これでわかった !

卓上ボール盤の改良

近年、「DIY」が流行っているようです。ここでは、手持ちの「ボール盤」の使い勝手改良について、そのヒントを紹介します。(2022年4月)目次に跳ぶ

【1】対 象 品

『 アンクルサム卓上ボール盤 』 303型( Uncle Sam 303 )

▼アンクルサム卓上ボール盤の特徴

操作パネル部にデジタル回転表示が付き、各種スイッチ類をコンパクトに配置。

深さストッパー付きなので繰り返し同じ深さの穴あけに便利です。

テーブルにはサポートローラーが付いており左、右、前側どちらの方向でも使用する事ができます。

照明電球付きなので最大40Wの明るさで作業面を照らせます。

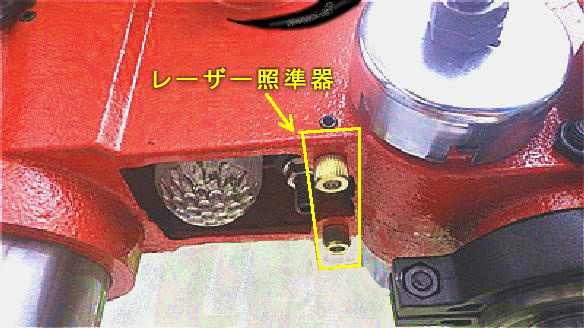

正確な工作が可能なレーザー照準機能付き。

ハンドルを回すだけで無段階で回転変速が可能(CVT 500〜2800 rpm)

CVT = Continuously Variable Transmission

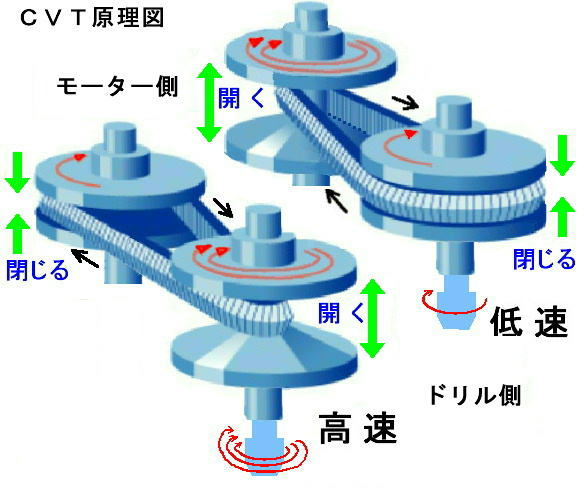

◆ CVT機構原理図(参考)

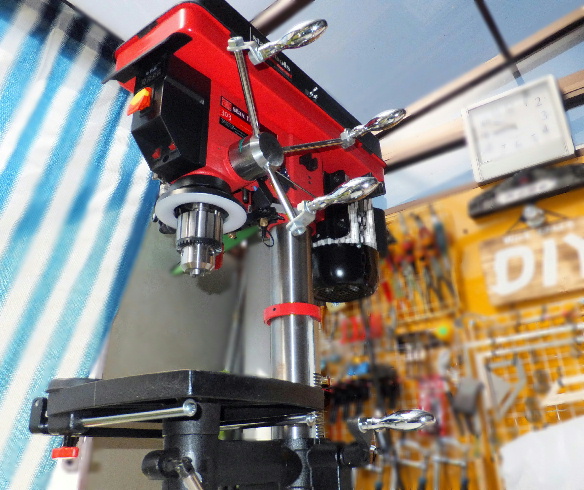

◆ 実際のCVT機構

[ ex : Uncle Sam 303 ]

変速機構(手動ハンドル)で、ドリル側プーリーの幅を開け閉めします。

これに自動対応してモーター側プーリーの溝直径が変化しドリル側の回転数を変化させます。

【2】概 要

YouTubeなどの情報からボール盤の改良方法などを得て、それを試し、効果を確認しました。

各部の名称はFig.1をご参考に。朱塗りは今回改良した部分です↓

目 次

↓ click and Jump

(1)送りハンドル、昇降ハンドルの握り交換

(2)ドリルビット深さゲージの視認性改善

(3)ドリルビット深さストッパー(ねじ式)の自作

(4)照明電球をLEDリングライトに交換

(5)レーザーマーカー照準器の位置変更

(6)チャックハンドル収納に鎖式採用

(7)テーブル固定用ハンドルの延長

(8)切削くず受け皿の工夫

(9)トラブルシューティング

RETURN TO TOP

【3】詳 細

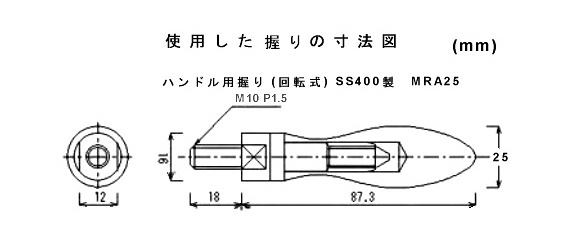

(1)送りハンドル、昇降ハンドルの握り交換 目次に戻る

◆ 送りハンドルの握りを交換すると、握りが横に出っ張り、ハンドルが突発的に回転した場合危険かも知れません。

でも、気をつければ、操作性の向上が図れます。

元はと言えば、昇降ハンドルの握りがプラスチックで貧弱なことから交換しました。

◆ ハンドル握り交換前

◆ 握りの交換、4箇所

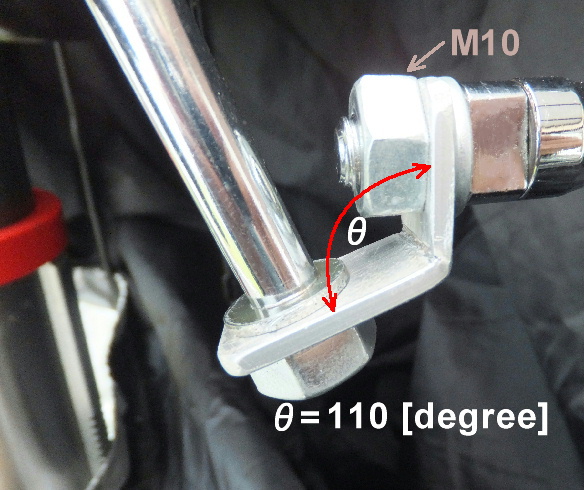

◆ L型金具は自作で、素人工作です(でも使いやすい!)

ハンドルロッドは「原状回復」可能にするため無加工です。

◆ 厚さ3mmの鉄板加工

◆ 昇降ハンドルの握り

◆Amazon通販で購入しました。@¥870(税込)でした。

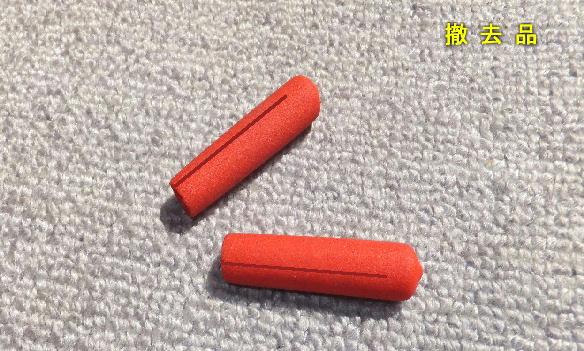

◆下は交換での撤去品です。別途利用法を考えます。

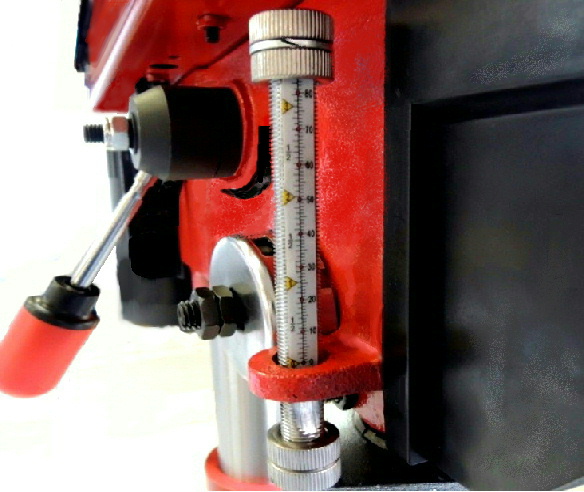

(2)ドリルビット深さゲージの視認性改善 目次に戻る

◆ 改良以前は「深さストッパー用ロッド」に目盛がありました。(in&mm)

視認性が悪く、今回改善しました。ここの改善方法はたくさんの事例があり、迷いましたが、コストを低く抑えた方法にしました。

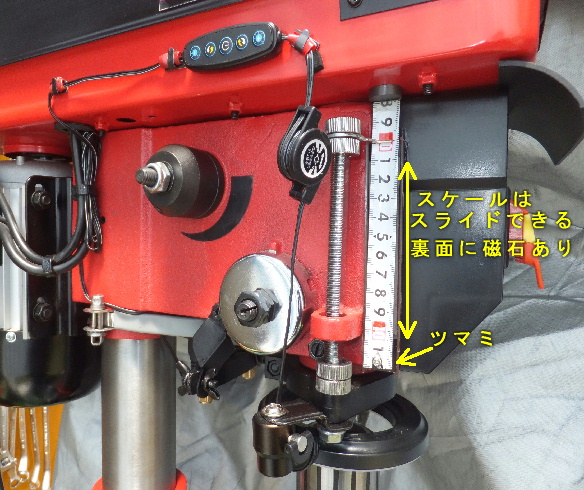

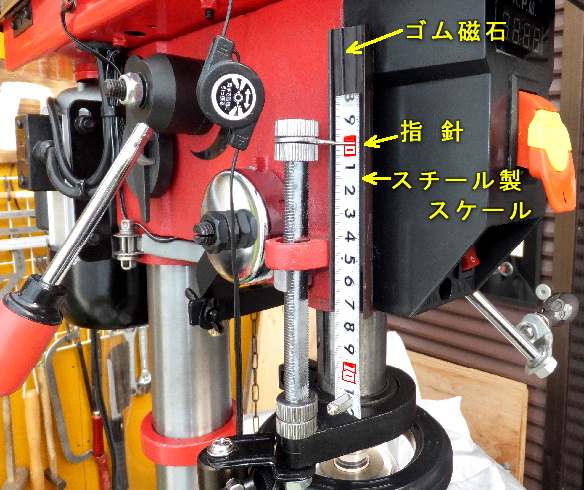

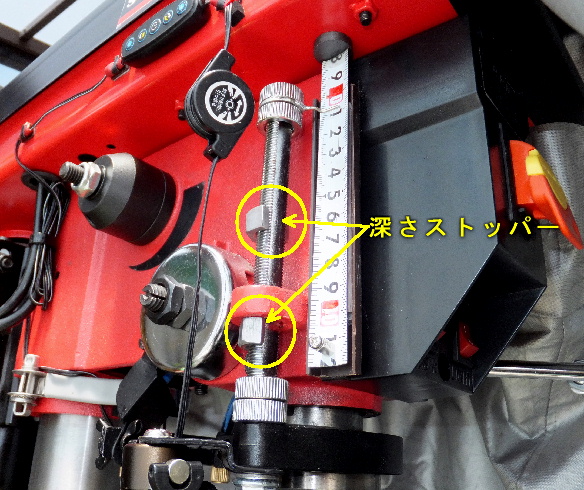

◆ 改良後 (撮影の都合で、速度制御ハンドルは外してあります)

◆ ゴム磁石でのスライドはスムーズで★Good !です。

これは接着剤で固定します。当初、両面テープを使いましたが剥がれることがありました。

この可動式スケールを使うと、穴掘りの深さを簡単に読み取る事ができ、間違いもしにくくなると思います。

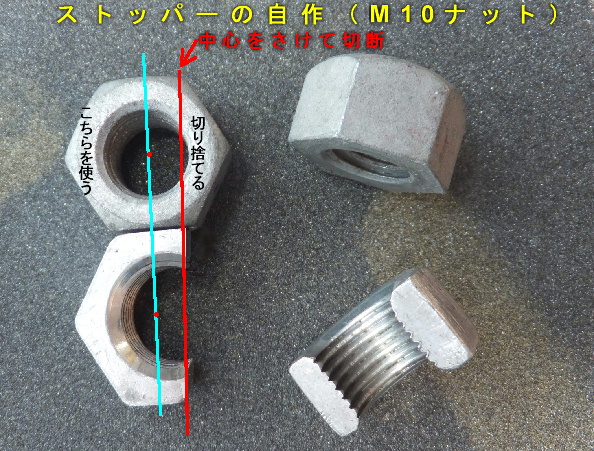

(3) ドリルビット深さストッパー(ねじ式)の自作 目次に戻る

◆ 切り欠きナットを使って、ドリルビットを下げた位置で、ストップして置くことができるようにしました。

ストッパーについても考察しましたが「ねじ式」は簡単に自作できます。

◆ 使い方は簡単です。

・ストッパーは写真の左り側からストッパー用ロッドに取付けます。

・そして、ねじ山の方へ回転させればセット完了です。

・写真奥方向(ロッドの背中方向)には絶対外れません。

・外すときは回転させた分戻せば簡単に外せます。

◆ ねじ山の方へ回転させればセット完了。

◆ 深さストッパー部分の拡大写真

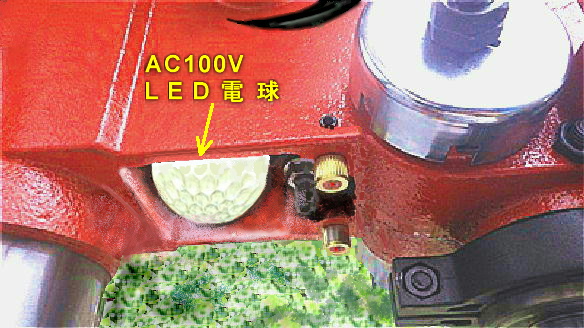

(4) 照明電球をLEDリングライトに交換 目次に戻る

◆ 既存の「LED電球」では十分な照明効果が得られませんでした。

近年、「LEDリングライト」が、ネット通販で安価に購入できるようになりました。(\1000)

そこで、以下のように「LEDリングライトに」交換しました。

効果大で、作業能率も、安全性も優秀です。

◆ 外したLED電球は口金 E26で、通常の100V電球として使えます。

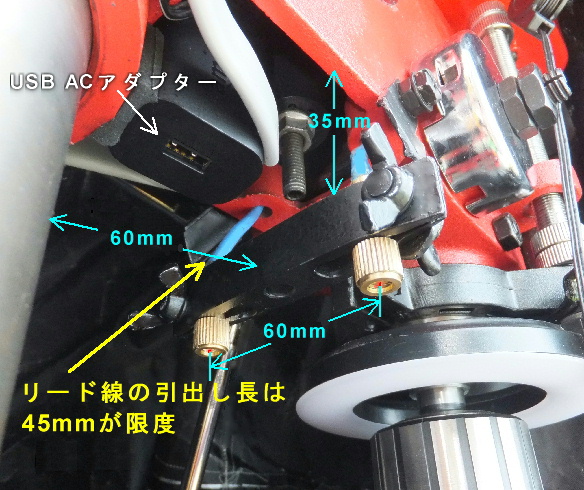

◆ リングライト(4.5インチ)の電源供給は、以下の様に簡単にできます。

部品類も100円均一店で購入できます。

◆ 写真は「電球ソケット コンセント変換アダプター」に付け替えた様子です。

◆ 電源供給の部品構成です。(半田付けは一切ありません)

◆日本製 6A 125V 600W

ホームセンターで @¥140

◆ 4.5インチLED リングライトについて

【製品概要】

5色の照明モード:電球色、ウォーム、ナチュラル、ホワイト、クール

LED電球:ホワイト48 +オレンジ48、電源USB5V

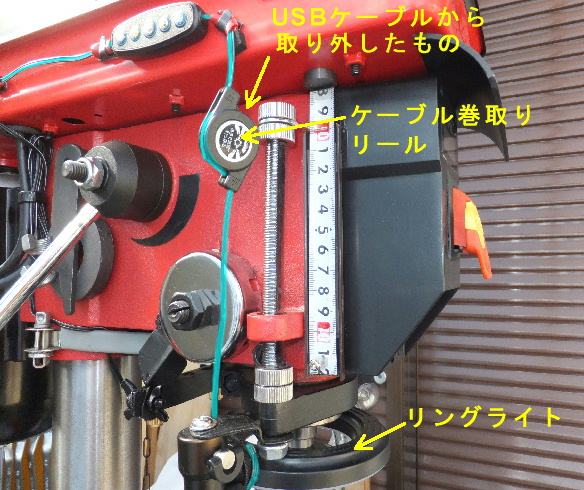

◆ 電源供給状態

◆電源供給経路(超簡単!リングライトのケーブルを引き回すだけ)

◆ ケーブル巻き取りリールは効果大です。しかも全自動で。

◆ リールを分離し、これにリングライトの電源線(給電線)を巻き付けます。

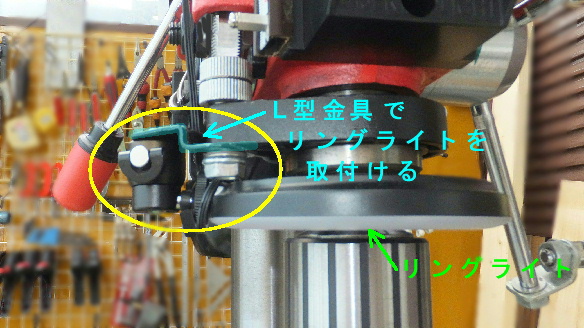

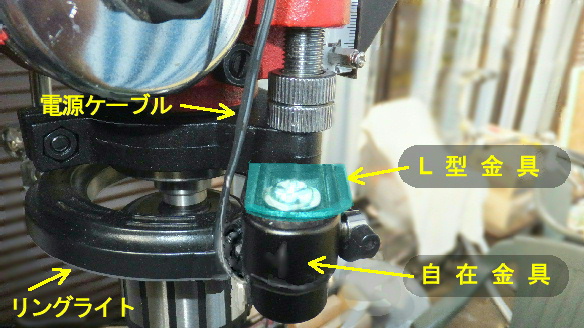

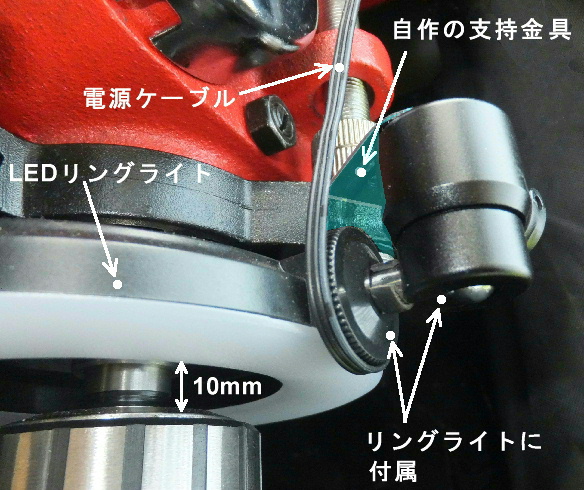

◆ 以下は、リングライトの装着方法です。

L型金具だけは自作します。

リングライト付属の「クリップ」は使いません。

◆ L型金具でリングライトの装着位置を最大限上部にしました。

◆ リングライトの支持状況

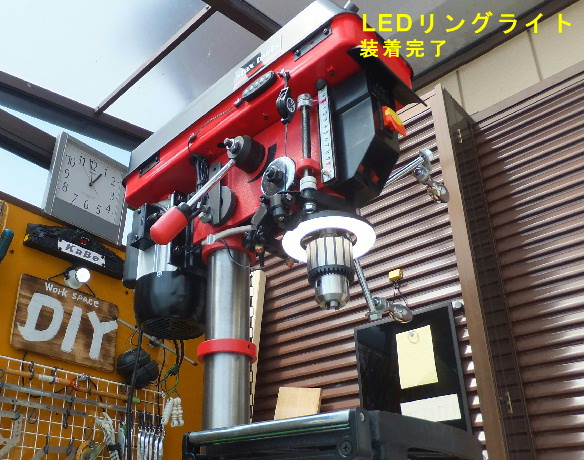

◆LEDリングライト装着完了。

◆光源が直接目に入らないので眩しくないです。

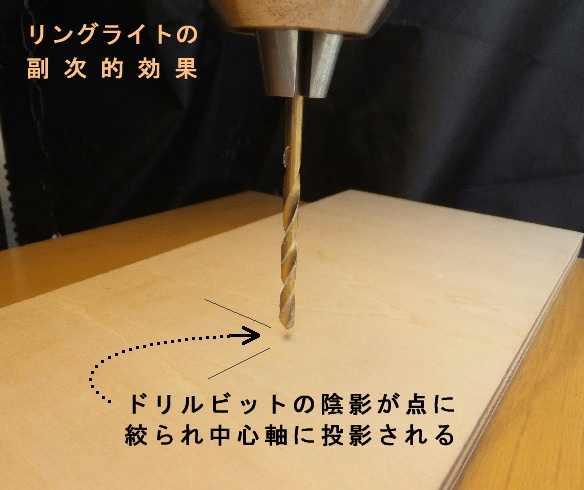

◆ リングライトの副次的効果

これで、ドリルビットの芯を孔開けポイントに正確に合わせられます。

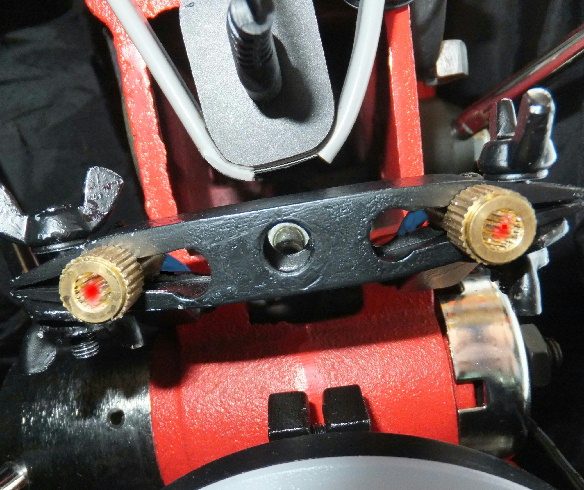

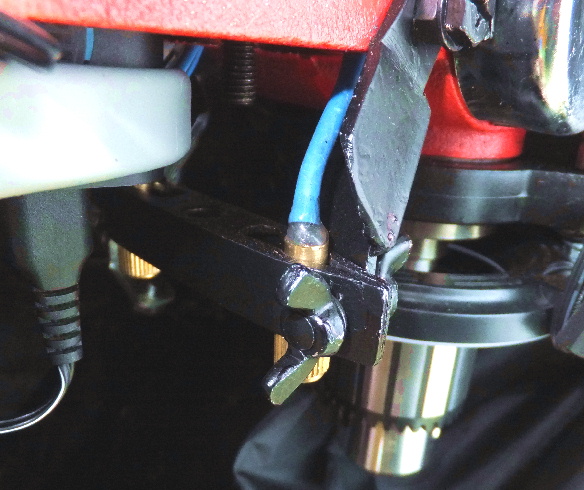

(5) レーザーマーカー照準器の位置変更 目次に戻る

◆ レーザー光線がリングライトに遮られてしまう。

そこで、レーザー照準器の位置をコラム側へ移動させました。

◆ ホルダーはアルミ角パイプで自作しました。

(1.5t x 15 x 15 L100 mm)

◆ レーザー光線(very good )

(6)チャックハンドル収納に鎖式採用 目次に戻る

◆チェーン(くさり)でぶら下げる方法にしました。

既存のチャック・ホルダーは堅くハマって、取外しがやや面倒でした。

従来からの「くさり式」がとてもラクチンです。

◆チャックハンドルの紛失防止にも有効です。

◆クリップは上述の「LEDリングライト」から外したものです。

◆チェーンの長さ約35cm。

クリップ取付部の余長が約10cm。計45cmあれば十分。

◆チャックハンドルとの連結には、シリコン製「線名札」を使いました。

◆ ブラブラ・ チェーン

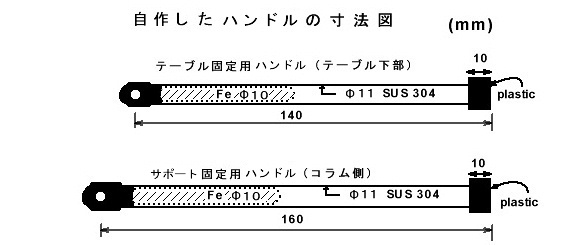

(7)テーブル固定用ハンドルの延長 目次に戻る

◆ 既存のハンドルは、短めのハンドルです。

これを、下図のように延長しました。

◆ これで、締めつけトルクも大きくなり、扱いやすくなりました。

◆ 既存のハンドルカーバー(赤色)をはがして、ステンレスパイプに通しました。

◆ 既存の鉄棒に接着剤を塗りパイプを固着しました。

◆ テーブル下部ハンドル

◆ コラム側ハンドル

◆既存の赤色カバーはカッターナイフで縦に切込みを入れれば簡単に剥がせます。

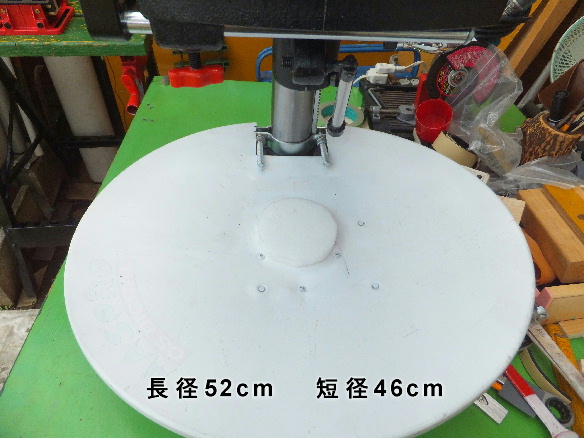

(8) 切削くず受け皿の工夫 目次に戻る

◆廃品利用

スカパー受信用パラボラアンテナを「切削くず」の受け皿に使っています。

◆取付けには、コラムに突き当たる部分を切り込み、アンテナ裏面には、マグネット付きねじ皿を使い固定してます。

これの磁力が表面に作用し、鉄の切削くず集めに効果的です。

◆ 刷毛類で切削くずを集め、アンテナを外せば清掃完了です。★Good !

◆ マグネットで、ベースにくっついて安定します。

◆ アンテナをギュッと差し込むだけです。

取り外しが楽です。

◆ 以上の部品類探しで、100円均一店をぶらつき随分と楽しめました。

◆ このマグネットは超強力ですね。5個ほどまとめ買いしました。

◆ ステンレス皿からマグネットだけ外せます。

◆ 磁力が超強力です・・・・ほかの用途にも★Good !

◆ トラブルシューティング 目次に戻る

【問題点−1】

購入直後から、回転中に「カリカリ」音がする。

対策:モーター側プーリー下部のスプリング部にグリ−スを補給する。

この音の発生は、グリースが乾燥して劣化したときに多発します。

乾燥の原因は、売却までの倉庫保管中にグリースが乾燥硬化した状況が散見されるそうです。

購入後、すぐにグリースを補給すれば音は消滅するそうです。

【問題点−2】

◆ 購入直後から、芯振れが発生した。

対策:チャックを一度取り外し、主軸の付着物を清掃する。(油分、グリース、防錆剤などを拭き取る)

チャックやスピンドル内の細穴を良く見て、きれいな布でチャックやスピンドル表面の油、コーティング材、微粒子を拭き取る。

再度チャックを装着・・・・

これでもダメならばチャックの主軸を交換?etc.

◆ 約90年前のピアノ工場 (ボール盤作業)

アサヒグラフ 1934年(昭和 9年)11月21日号から

日本楽器浜松工場(現・ヤマハ株式会社)におけるピアノ製造工程です。

◆ Uncle Sam

最後までご覧いただきありがとうございました。 目次に戻る

−eof−